Klassische Verzinkungen gehören schon lange zum Standardrepertoire der Oberflächentechnik. Doch auch der Einsatz von feinstem Zinkstaub ist immer häufiger eine Option. Was dahintersteckt und welche Vorteile das hat, erfahren Sie hier.

Beliebter Partner in der Beschichtungstechnik

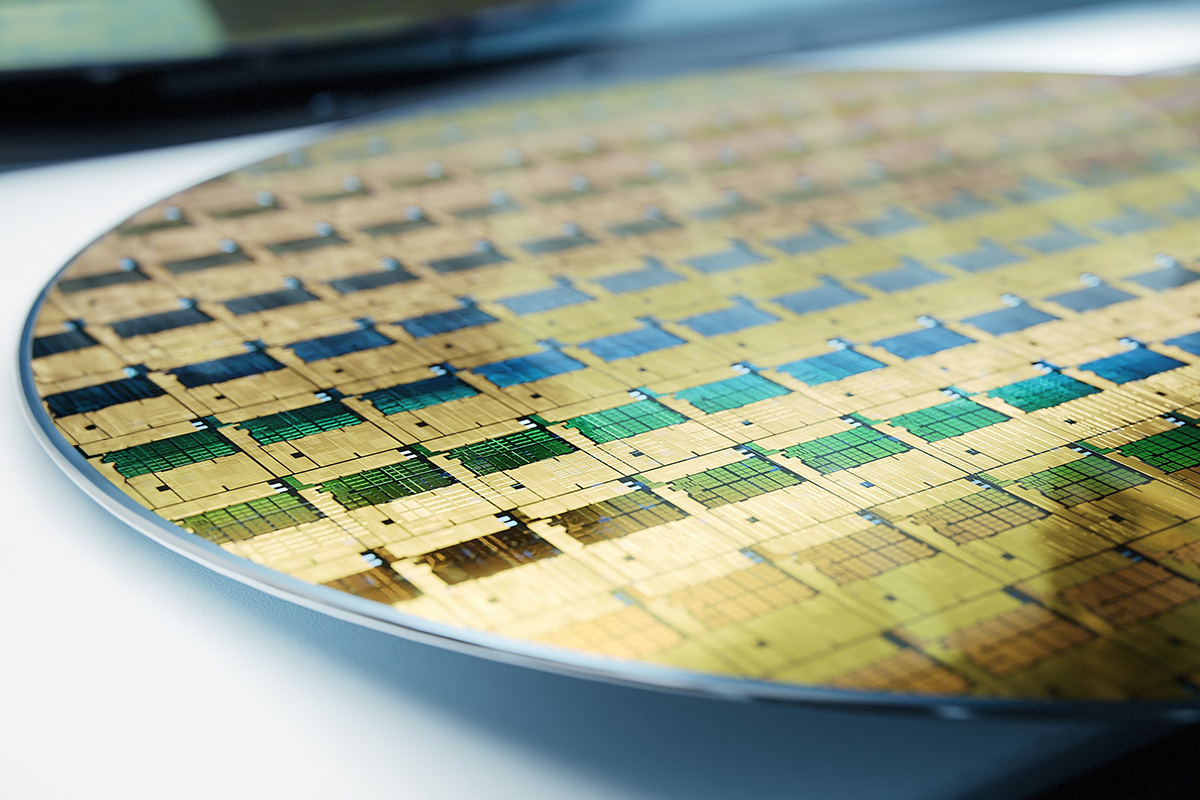

Um Materialien wie Stahl oder Eisen bestimmte Eigenschaften zu verleihen, wird oftmals auf eine klassische Verzinkung zurückgegriffen. Die älteste Methode ist dabei das Feuerverzinken, bei dem die Bauteile in flüssiges Zink getaucht werden. Als moderne Alternative hat sich inzwischen jedoch der Einsatz von Zinkstaub immer weiter etabliert. Für die Beschichtung mit diesem Staub kommen meist kugel- oder plättchenförmige Partikel zum Einsatz. Herstellt werden die feinen metallischen Pigmente durch Kondensation oder Atomisation.

Sowohl für den Privatgebrauch in Form einfach zu handhabender Sprays als auch für den industriellen Einsatz kann Zinkstaub im Bereich der Oberflächentechnik und Beschichtungen mit vielen Vorteilen überzeugen.

Grund 1: Zinkstaub bietet besten Korrosionsschutz

Auf Verzinkungen oder eine Beschichtung auf Basis von Zinkstaub setzen Anwender vor allem wegen des zuverlässigen Korrosionsschutzes. Feuchtigkeit und Nässe können das Material nicht so einfach angreifen und werden besser vor Rost und anderen Schäden bewahrt.

Zinkstaub ist im Rahmen der Oberflächenbearbeitung vielseitig einsetzbar. Die Beschichtung kann überall dort angewandt werden, wo Metalle Witterung und Feuchtigkeit ausgesetzt sind – zum Beispiel:

- Maschinenbau

- Zäune und Beschläge

- Auspuffanlagen

- Karosserien

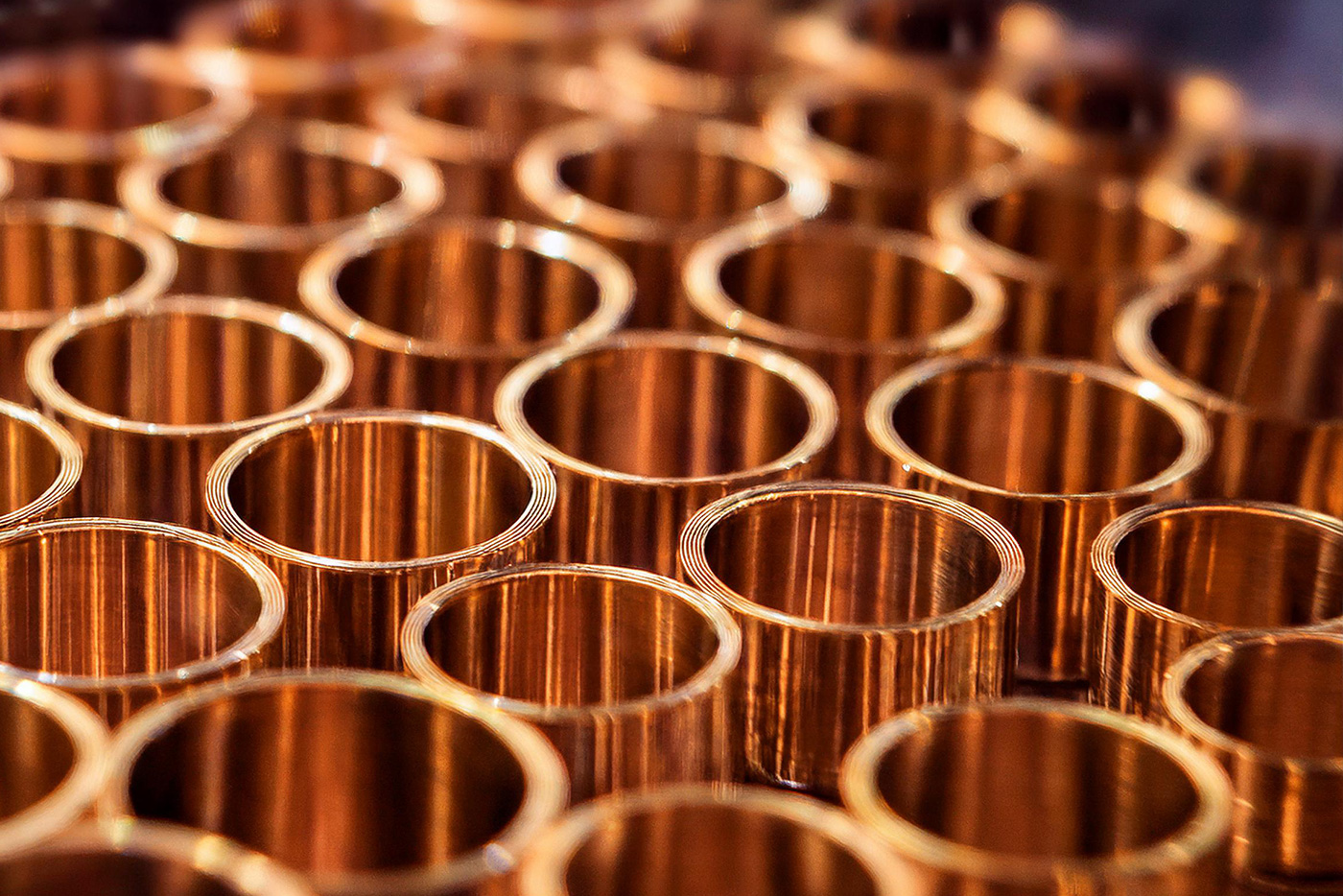

- Rohre

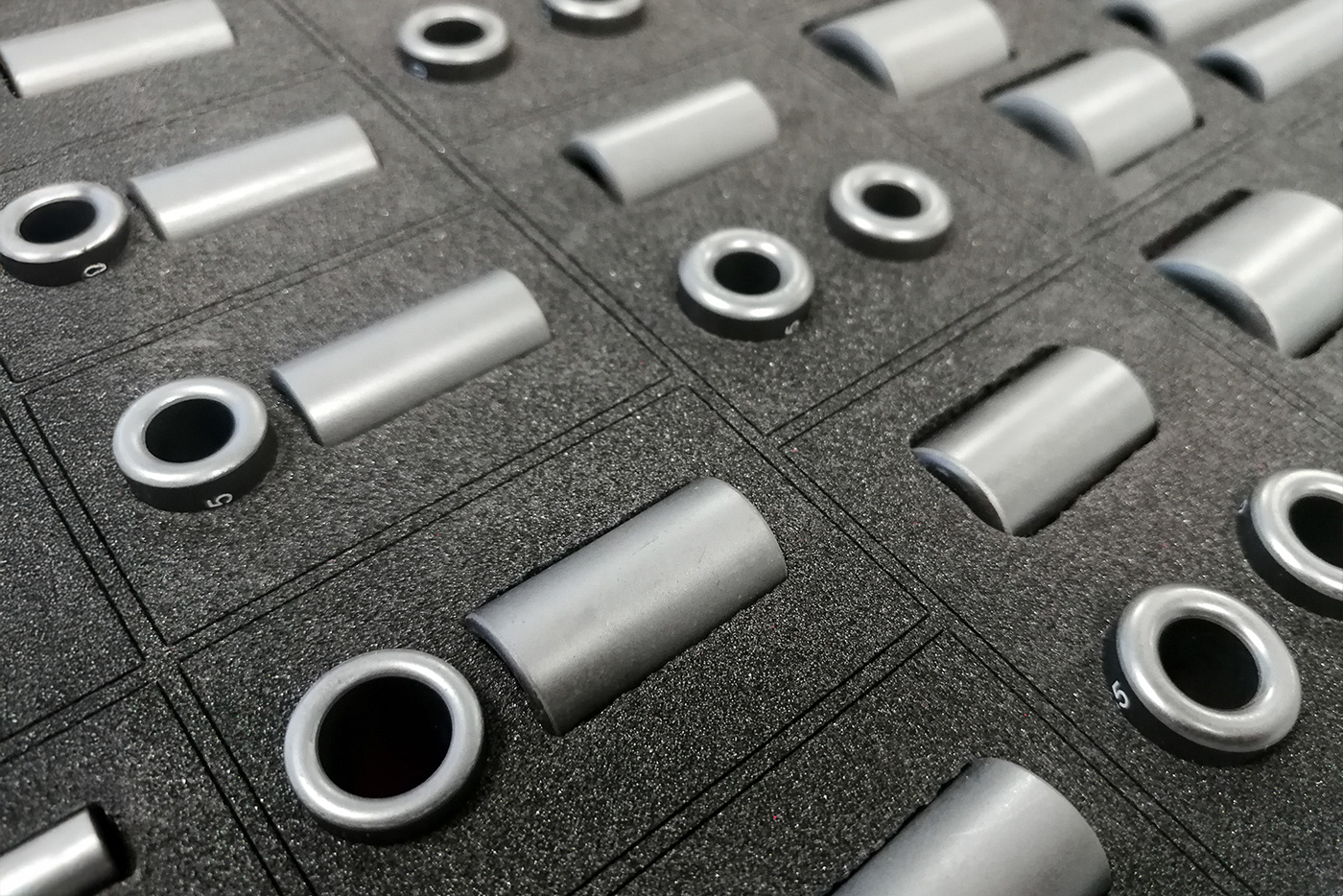

- Besonderer Schutz von Schweißnähten, Bohrstellen, Gewinden, Schrauben oder Muttern

- Als Grundierung

- Als Zwischenschicht beim Punktschweißen

- In Bereichen wie der Automobilindustrie, Schifffahrt, Brückenbau oder Offshore-Technologie

Grund 2: Der Metallstaub überzeugt durch einfache Anwendung

Eine Beschichtung mit Zinkstaub ist verhältnismäßig einfach durchzuführen und für viele Trägermaterialien geeignet. Anders als beispielsweise bei der Feuerverzinkung muss das Werkstück keine hohe thermische Belastung aushalten. Stattdessen sind andere Verfahren beim Einsatz von Zinkstaub denkbar:

- Der Einsatz des Zinkstaubs erfolgt unter anderem als Spray. Die Basis bilden hier oftmals Kunstharze, die für eine gleichmäßige Verteilung und Haftung auf dem Trägermaterial sorgen.

- Alternativ kommt auch das Verfahren des Spritzverzinkens zum Einsatz, eine Variation des Flammspritzens. Hierfür wird das Zinkpulver aufgeschmolzen, per Druckluft zerstäubt und so auf das Werkstück aufgetragen. Das Trägermaterial sollte allerdings eine gewisse Struktur an der Oberfläche haben – an zu glatten Flächen haftet der Zinkstaub eher schlecht.

- Auch beim sogenannten Diffusionsverzinken bildet Zinkpulver die Basis. Der feine Staub wird bei hohen Temperaturen von mehreren hundert Grad Celsius verdampft und verbindet sich mit dem zu bearbeitenden Material im Rahmen der stattfindenden Diffusion. Dieses Verfahren ist vor allem für komplexe Bauteile mit schwer zu erreichenden Stellen besonders praktisch.

Grund 3: Auch die Optik stimmt

Zinkstaub wird oft auch als Zusatz in Lacken oder Farben verwendet. Eine Beschichtung hat hier also einen 2-in-1-Effekt: Einerseits können die positiven Eigenschaften des Zinks – wie der Korrosionsschutz – zum Tragen kommen. Andererseits wird im gleichen Schritt die gewünschte Optik erzielt. Bei einer klassischen Feuerverzinkung muss das Lackieren oder Streichen in einem zusätzlichen Produktionsschritt wie beispielsweise der Pulverbeschichtung durchgeführt werden. So spart der Einsatz von Zinkstaub kostbare Ressourcen. Außerdem wird so die Problematik der Blasenbildung umgangen, die oft beim Pulverbeschichten von verzinktem Stahl entstehen kann.

Zinkstaub ist immer eine gute Wahl

Ob als reiner Rostschutz, als Grundierung für weitere Bearbeitungen oder in Kombination mit Farben und Lacken: Zinkstaub ist kaum mehr wegzudenken, wenn es um die Oberflächenbearbeitung von Materialien wie Stahl oder Eisen geht. Durch die vielseitigen Einsatzmöglichkeiten und die Variationen in der Anwendung ist das feine Metallpulver für eine Vielzahl von Zielgruppen und Anwendungsbereichen interessant. Vielleicht ja auch für Sie?