Lackiert, pulverbeschichtet oder verzinkt? UV-beständig, wasserdicht oder hübsch glänzend? Oberflächenbeschichtungen sind in den verschiedensten Variationen erhältlich und fester Bestandteil im Industriealltag. Doch wie finden Sie die perfekte Beschichtung für Ihre Produktion oder Ihre neueste Entwicklung? Wir helfen Ihnen bei der Entscheidungsfindung.

Oberflächenbeschichtungen: Echte Alleskönner

Manche Materialien können bereits in Reinform alle Anforderungen erfüllen, die an sie gestellt werden. Andere brauchen dabei etwas Hilfe – beispielsweise in Form einer Oberflächenbeschichtung. Beim Beschichten im engeren Sinne handelt es sich um ein ergänzendes Fertigungsverfahren gemäß DIN 8580. Beschichtungen können dabei verschiedene Aufgaben übernehmen, aus diversen Materialien bestehen und in unterschiedlichen Dicken vorkommen. Manche haben einen rein optischen Nutzen und sorgen dafür, dass ein Werkstück besonders gut aussieht. Viel wichtiger sind jedoch funktionale Oberflächenbeschichtungen, die den entsprechenden Teilen zusätzliche Eigenschaften verleihen.

Bei der Vielzahl an Beschichtungstypen, die zum Einsatz kommen, sind hier den Wünschen und Vorstellungen von Produzenten und Nutzern kaum Grenzen gesetzt. Doch ist nicht jede Oberflächenbeschichtung für jeden Zweck gleich gut geeignet.

Was zeichnet geeignete Oberflächenbeschichtungen aus?

Die perfekte Oberflächenbeschichtung ist die, die Ihre individuellen Anforderungen am besten erfüllen kann. Um hier die passende Auswahl zu treffen, sollten mindestens drei Aspekte vorab durchdacht werden.

1. Sie lassen sich gut in den Produktionsablauf integrieren

Die Beschichtung eines Werkstücks jeglicher Art ist immer ein zusätzlicher Arbeitsschritt, der entweder von Beginn an in den Prozess integriert wird oder nachträglich eingefügt werden muss. Dabei stellt sich die Frage, welches Verfahren zur Oberflächenbeschichtung am besten in den Prozess und zum Werkstück passt. Eine der Möglichkeiten, die verschiedenen Beschichtungsverfahren zu kategorisieren, liegt in der Unterscheidung des Aggregatzustandes des Beschichtungsmaterials:

| Gasförmiges Beschichtungsmaterial | Flüssiges Beschichtungsmaterial | Gelöstes Beschichtungsmaterial | Festes Beschichtungsmaterial |

|---|---|---|---|

| Physikalische oder chemische Gasphasenabscheidung | Lackieren, Bemalen, Plastifizieren, Emaillieren, Tauchlackieren | Chromatieren, Verzinken, Verzinnen, Vernickeln, Galvanisieren, Phosphatieren, Sol-Gel-Verfahren, Eloxieren | Pulverbeschichten, Auftragslöten, Auftragsschweißen, Wirbelsintern, Sputtern, Thermisches Spritzen |

Andere Kategorisierungen unterscheiden zwischen chemischen, mechanischen, thermischen und thermoplastischen Verfahren. Manche dieser Verfahren lassen sich ohne großen Aufwand in die verschiedensten Prozesse integrieren, andere wiederum brauchen etwas mehr Vorbereitung und Investition. Und: Nicht jedes Trägermaterial kann mit jedem Verfahren beschichtet werden. Wer beispielweise Kunststoff löten möchte, wird sich sehr schnell nach Alternativen umsehen.

2. Sie erfüllen alle Anforderungen

Neben dem Auftrag der Oberflächenbeschichtungen stehen natürlich vor allem die finalen Eigenschaften im Mittelpunkt des Auswahlprozesses. Hier sind zwei Kategorien zu unterscheiden: Die Qualität der Beschichtung an sich und die konkreten Eigenschaften.

Qualität von Oberflächenbeschichtungen

Um die Qualität einer Oberflächenbeschichtung zu beurteilen, können drei Parameter herangezogen werden, denn je nach Einsatzbereich sind unterschiedliche Ergebnisse wünschenswert. Entscheidend sind vor allem

- Haftfestigkeit: Wie gut hält die Beschichtung auf dem Trägermaterial?

- Schichtdicke: Wie dick ist die Beschichtung aufgetragen?

- Alters- bzw. Korrosionsbeständigkeit: Wie gut und lange hält die Beschichtung?

Eigenschaften von Oberflächenbeschichtungen

Oberflächenbeschichtungen sind wahre Alleskönner. Mit der richtigen Beschichtung können die Eigenschaften des Trägermaterials verstärkt oder um wünschenswerte Aspekte ergänzt werden. Dazu gehören zum Beispiel:

- Optische Gestaltung

- Kratzfestigkeit

- Gleitfähigkeit/Reibungswiderstand

- Korrosionsschutz

- Oxidationsschutz

- Strahlenschutz

- Temperaturbeständigkeit

- Wärmeleitfähigkeit

- Elektrische Leitfähigkeit/Widerstand

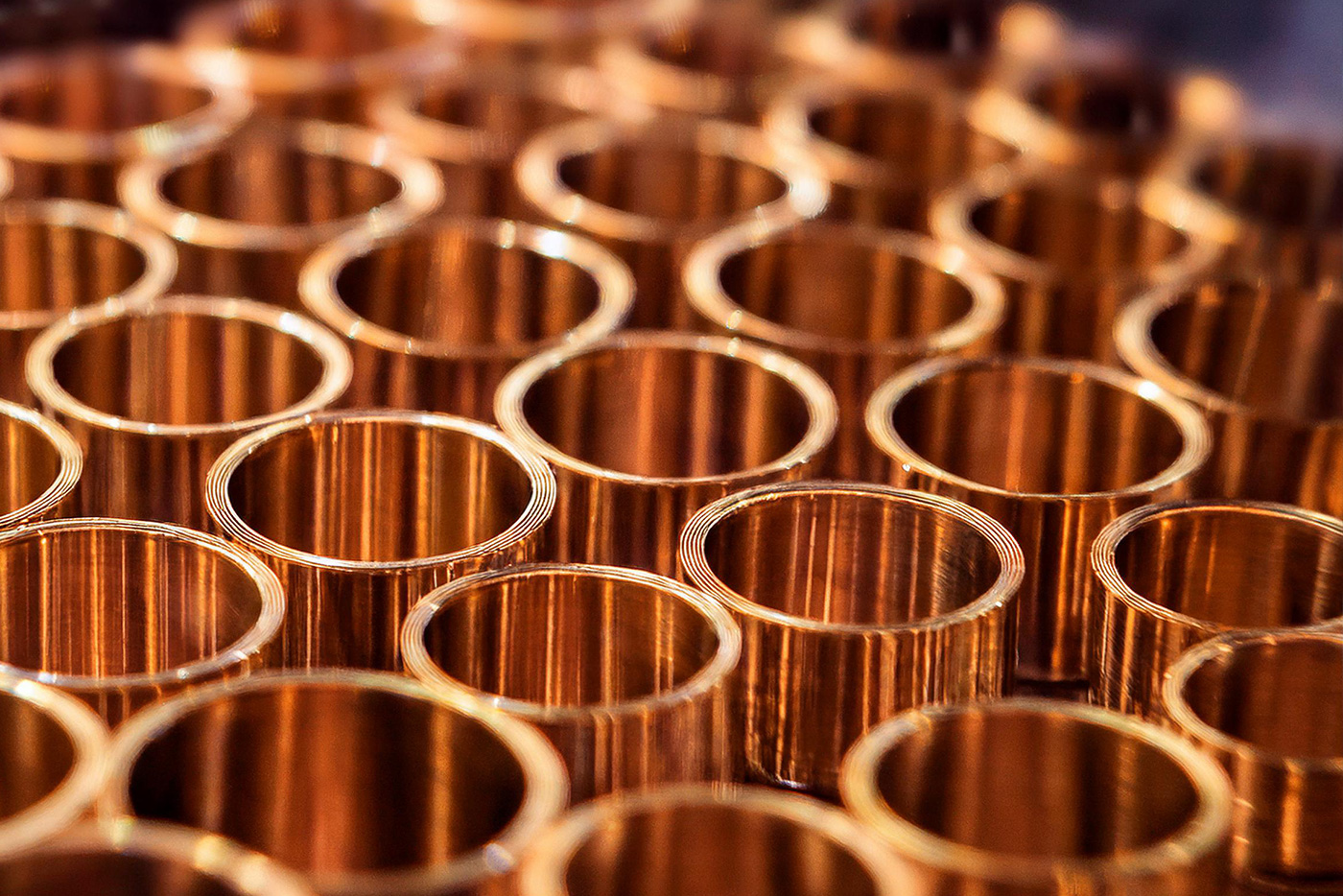

Die Veredlung von Materialien wie Metallen oder Kunststoffen durch eine Oberflächenbeschichtung bietet diverse Möglichkeiten, denn viele Beschichtungen erfüllen gleich mehrere Wünsche auf einmal. So überzeugt eine Beschichtung aus Zinn beispielsweise mit einer edlen, silbrigweißen Optik, einer guten Leitfähigkeit und hoher Temperaturbeständigkeit, die unter anderem im Bereich Automotive oder bei Haushaltsgeräten gefragt sind.

3. Sie passen zum Einsatzbereich

Oberflächenbeschichtungen kommen wie beschrieben in diversen Bereichen zum Einsatz. Das führt zu einem weiteren wichtigen Entscheidungskriterium: Denn auch wenn die Beschichtung den gleichen Zweck erfüllen soll, können völlig unterschiedliche Materialien zum Einsatz kommen. Eine Beschichtung für ein künstliches Gelenk, die die Gleitfähigkeit erhöhen soll, muss beispielsweise unbedingt biokompatibel und generell für den Körper ungefährlich sein. Auf der anderen Seite ist auch beim Einsatz eines Kugelgelenks in der Antriebstechnik eine gewisse Gleitfähigkeit erwünscht. Hier müssen es aber nicht die oftmals teureren biokompatiblen Oberflächenbeschichtungen sein, um diese Aufgabe erfüllen zu können.

Mit den richtigen Beschichtungen das Maximum herausholen

Ob einfaches Lackieren mit der Sprühpistole oder Pulverbeschichten mit Metallpulvern in mehreren Schritten: Oberflächenbeschichtungen gehören von der holzverarbeitenden Industrie über die Medizintechnik bis zur Luft- und Raumfahrt quer durch alle Branchen zum Alltag, um das Maximum aus Bauteilen und Produkten herauszuholen. Die eine Universallösungen gibt es dabei wie so oft nicht. Um die perfekte Oberflächenbeschichtung zu finden, sollte so genau wie möglich geklärt werden, welche Anforderungen aus Produktion, Budget, Trägermaterial, Wunscheigenschaften und Einsatzgebiet entstehen. Dann können Sie eine fundierte Entscheidung für die richtige Beschichtung treffen und langfristig davon profitieren.